|

|

|

Последние обновленные темы форума:

|

Самые популярные темы форума:

|

|

|

|

|

|

|

|

Ножи. Ликбез.

|

|

2011

|

Дата: Воскресенье, 11.03.2012, 12:02 | Сообщение # 1

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

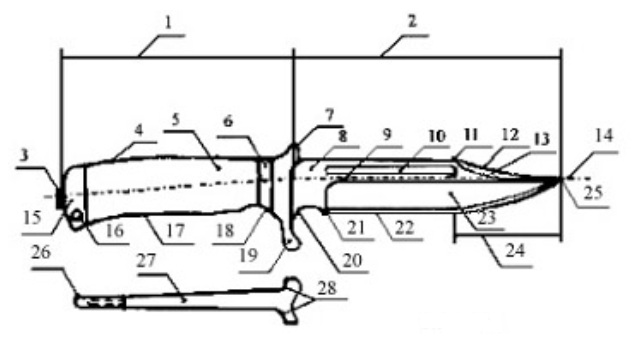

Устройство ножа

Изготовление ножа начинается с создания его эскиза, чертежа. Нужно хорошо представлять себе, для каких целей будет использоваться нож, т.к. форма ножа, толщина лезвия, угол заточки, толщина режущей кромки, форма и длина рукояти и другие параметры в зависимости от его назначения будут разными.

Сначала рассмотрим устройство ножа. На рисунке представлен нож с большинством возможных элементов.

1. Рукоять

2. Клинок

3. Пуговка (гайка)

4. Спинка

5. Черен (черея)

6. Обжимное кольцо (оковка, обоймица)

7. Больстер (втулка, крестовина, перекрестье)

8. Плоскость клинка (голомень)

9. Ребро заточки

10. Дол

11. Обух

12. Скос обуха

13. Фальшлезвие (лыска)

14. Осевая линия клинка

15. Затыльник (навершие)

16. Отверстие для темляка

17. Брюшко

18. Подпальцевая выемка

19. Клык (ограничитель, упор)

20. Подпальцевый вырез

21. Пята (не заточенная часть лезвия)

22. Режущая кромка

23. Спуск (фухтель, плоскость заточки, лезвие)

24. Подъем клинка

25. Острие (носок)

26. Резьбовая часть хвостовика

27. Хвостовик

28. Плечики

На рисунке не показаны такие элементы, как пила обуха, шоковый зуб, серейторная заточка, вспарыватель (крючок).

Остановимся на некоторых элементах подробнее. |

| |

|

|

|

|

2011

|

Дата: Воскресенье, 11.03.2012, 12:10 | Сообщение # 2

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

Клинок в ножах массовых выпусков имеет ровную плоскую форму (при взгляде сверху) – он более технологичен в производстве. В ножах же ручной работы он, как правило, утончается к острию.

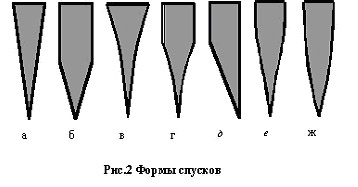

Плоскости заточки (спуски) могут начинаться прямо от обуха, а могут и на некотором расстоянии от него. В этом случае появляется ребро заточки, которое является одним из основных декоративных элементов плоскости клинка. Четко выраженное, правильной геометрической формы оно становится украшением всего ножа. Ребро заточки может располагаться на осевой линии или любом расстоянии от обуха, иметь прямую или изогнутую форму – в зависимости от формы клинка.

Спуски могут быть плоской (простой), вогнутой (бритвенной) или сложной формы. Обычно нож имеет две плоскости заточки – на левой и правой поверхности клинка. Также нож может иметь не две, а четыре плоскости заточки, соответственно и режущие кромки – обоюдоострые ножи, кинжалы, метательные ножи.

Но существуют ножи и с одной плоскостью заточки. Так делают некоторые финские ножи, подобный вариант имеет место среди ножей северных народностей, в Сибири. Одна из разновидностей – так называемый пареньский нож, который был распространен еще в позапрошлом веке на Чукотке.

Нож, кроме всего прочего, интересен технологией изготовления. (Подробнее это будет рассмотрено в разделе о материалах для изготовления клинков). Такую плоскость заточки проще изготовить, и сам нож легче точить – обычно режущая кромка правится только с одной стороны.

Возможно исполнение ножа и без выраженного ребра заточки. Это или линзовидная (поверхность спуска несколько выпуклая или от обуха, или немного ниже), или так называемая пропеллерная заточка. В этом случае поверхность плоскости заточки разная по кривизне по всей длине клинка – на участках, предназначенных для более тяжелых работ (как правило – первая треть клинка от рукояти) угол более тупой, а далее – постепенно уменьшается. (Об углах спуска и заточке режущей кромки поговорим ниже). Изготовление такого клинка отнюдь не легче традиционного варианта – очень непросто выполнить одинаковую поверхность с обеих сторон.

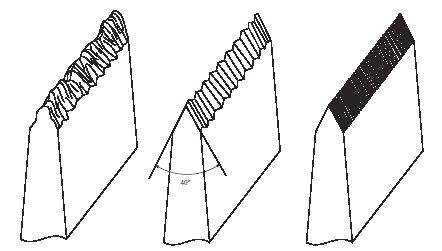

Основные виды поперечных сечений клинков представлены на рисунке

а – клиновидная ровная от обуха – традиционная форма поперечного сечения финских ножей.

б – клин от середины клинка – явно выраженное ребро заточки.

в – вогнутая (бритвенная) от обуха.

г – бритвенная (клин с подводом) от середины клинка.

д – односторонняя (асимметричная) заточка.

е – переменная – без явно выраженного ребра, профиль разный по всей длине клинка.

ж – так называемая «линзовидная» форма.

Поперечный профиль клинка – главная характеристика ножа по виду его «деятельности». Вогнутая форма лезвия очень удобна для выполнения различных легких и тонких работ – такое лезвие очень легко проникает в материал даже при небольшом усилии. Но оно малопригодно там, где нужны боковые нагрузки, при ударных действия – возможно выкрашивание, загибание.

Для таких целей больше подойдет клиновидная форма сечения. Существует огромная разница при ударных испытаниях между клинками плоскоконической формы сечения и вогнутой. При всех прочих условиях (габариты, твердость, марка стали, сила удара) клинок плоскоконической формы заточки будет всегда прочнее, зато в основной своей работе – при резке какого-либо материала – отстанет безнадежно.

Подъем лезвия – важный элемент клинка. От его радиуса напрямую зависит то, насколько удобно будет данным ножом выполнять предназначенные работы. Для ножей общего применения (наиболее универсальных) оптимальный радиус подъема составляет 50-80 мм.

Обух – противоположное лезвию не режущее ребро клинка – может быть с четко выраженными или закругленными ребрами. Обух может быть полностью прямым (ровным), или несколько опущенным к осевой линии, при этом образуется скос обуха. На нем иногда выполняется дополнительное лезвие с большим углом заточки – фальшлезвие.

Фальшлезвие является чаще декоративным, чем функциональным элементом. Но если его заточить до остроты режущей кромки (рекомендуемый угол 50-60° – получится дополнительное лезвие для тяжелых работ – например, открывания консервных банок или рубки и ломки костей в охотничьих ножах.

Обух может также не опускаться к острию, а наоборот – быть приподнятым над осевой линией. Традиционно это применяется в японских боевых ножах. В последнее время такая форма приобрела определенную популярность. (Может быть, это связано с отголосками детского восприятия «пиратских» ножей – кривых, с высоко задранным острием). |

| |

|

|

|

|

2011

|

Дата: Воскресенье, 11.03.2012, 12:11 | Сообщение # 3

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

Режущая кромка (РК) – то, чем нож режет, участок плоскости заточки. Угол заточки режущей кромки, как и углы спусков, зависит от толщины клинка и материала, из которого он изготовлен. Это очень важный показатель, влияющий на то, как долго нож будет оставаться острым.

В конце 60-х годов в журнале «Изобретатель и рационализатор» была опубликована работа об углах заточки лезвий режущих инструментов. В ней было доказано, что острота лезвия напрямую зависит от угла заточки, материала клинка и – в первую очередь – его твердости.

Александр Акимов в статье «Стоит ли рубить гвоздь?» (журнал «Мастер-ружье», №33, 1999г.) также подробно рассматривает этот вопрос. «Первое и главное свойство – износостойкость режущей кромки клинка» – пишет автор. «Если мы посмотрим в микроскоп на режущую кромку ножа, отточенную абразивным бруском (с размером шлифзерна 250 мкм), то увидим картину, весьма напоминающую цепь горных вершин.

Попробуем строгать, например, дубовую доску. Через определенное время нож «подсядет», то есть произойдет сглаживание отдельно выступающих зубцов и начнут работать более низкие, острые зубцы. Происходит постепенное нарушение единого строя зубцов, и нож, до этого легко входивший в древесину, начинает скользить по доске – нам придется применять все большее усилие, чтобы закончить работу.

Если же мы после заточки режущей кромки ножа бруском с шлифзерном 320-250 мкм «направим» эту кромку другим бруском, предназначенным, например, для правки опасных бритв с величиной зерна 50-40 мкм, то высота зубцов станет ниже, однако стройность их заметно упорядочится, а частота расположения на единицу длины значительно возрастет . …

Вот это и есть одно из самых простейших понятий износостойкости. Отсюда, чем меньше толщина истираемого слоя образца стали за единицу времени, тем выше износостойкость. Эта характеристика закладывается еще при разработке той или иной марки стали и служит, подчас одним из основных критериев. В большой степени износостойкость клинка зависит от закаливаемости стали, а следовательно, от твердости термообработанной заготовки». Ширина режущей кромки делается, как правило, не более 2 мм. Затачивается и правится, естественно, на уже готовом ноже.

РК также может иметь серейторную заточку – по всей длине. или части ее. Серейторная заточка (серейтор) представляет собой чередующиеся группы пилообразных зубьев разной высоты. Это – своеобразная пила, выполняющая несколько функций:

удлиняет режущую кромку на 5-25% (в зависимости от геометрии зубьев),

несколько сохраняет остроту клинка при столкновении с твердой преградой (в этом случае пострадают прежде всего кончики зубьев, а лезвие в выемках сохранит заточку),

повышает режущие свойства при работе по волокнистым и многослойным материалам (под этим можно понимать и нейлоновый плетеный шнур и человека в одежде).

Дол, долы – декоративный элемент. О предназначении дол вразумительно мало кто может сказать, даже «творцы законов», некогда отнесшие его к элементу холодного оружия, Садистское название «кровоспуск» появилось в советские времена, и эта деталь стала считаться неотъемной принадлежностью бандитских ножей – финок (не следует путать с финскими ножами – предметом культуры и быта, предметом гордости скандинавов).

Кстати, сами финки стали «бандитскими» относительно недавно – до Второй мировой войны они свободно продавались как предметы хозяйственно-бытового назначения. И только потом, после принятия соответствующей статьи в Уголовном кодексе, они стали образцом вооружения разбойников с большой дороги и прочих гопников.

Истинное же назначение дол не так уж и покрыто мраком. Во-первых – на тяжелых ножах этот элемент несколько снижает вес клинка без потери его прочности и, следовательно, улучшает баланс [1] ножа. Во вторых – за счет увеличения площади поверхности возрастает возможность клинка воспринимать большие нагрузки. Плюс – украшение. Но это, конечно, дело вкуса. И еще – нужно учесть при изготовлении ножа для определенных видов работ – при глубоком резе плотного материала (например та же колбаса, сыр) – дол мешает.

Существует еще несколько элементов клинка – шоковый зуб, пила, расположенная на обухе, и вспарыватель. И если первый – это принадлежность некоторых боевых ножей, исторического холодного оружия (эту тему мы трогать не будем), то второй – пила – назначения мне неизвестного.

Пилить дерево ею невозможно – неудобно, и пилит плохо, и зубья после двух-трех движений забиваются опилками. Кости же пилить (при разделке туши) – вообще глупое занятие. Их проще перерубить. Так что такой элемент является лишь декорацией и не более.

Разве что напугать кого-нибудь – действительно, пила на обухе, особенно типа «акулий зуб» придает ножу до безобразия хищный и свирепый вид (вспомните знаменитый фильм «Рембо» и не менее знаменитый нож самого Рембо). Только ножом с таким «прибамбасом» и самому пораниться немудрено, а ножны им порвать – минутное дело.

И вспарыватель (рис. 3) – обоюдоострый небольших размеров крюк, который расположен на носке клинка (в этом случае острие иногда отсутствует) и предназначенный для вспарывания брюшины и прочих работ при разделке туши – элемент охотничьего ножа специального.

Подпальцевый вырез – элемент. появившийся относительно недавно. Служит для удобства удержания ножа при выполнении мелких операций – при хвате ножа с расположением указательного пальца в подпальцевом вырезе рукоять как бы удлиняется, а лезвие становится как бы короче – расстояние от точки приложения усилий до острия делается меньше. Следовательно – удобней выполнять точные и мелкие движения.

Хвостовик – участок пластины, из которой изготовлен клинок и служащий для монтажа рукояти. (На рисунке показан отдельно). В месте перехода клинка в хвостовик образуются «плечики» – самое напряженное место клинка, особенно при рубящих действиях. Поэтому переход плоскости клинка в начало хвостовика желательно делать как можно более плавным, без резких уступов.

При всадном монтаже рукояти (см. ниже) хвостовик не доходит до ее конца и его изготовление на этом может быть закончено. При сквозном монтаже хвостовик может заканчиваться резьбой (как на рисунке) – для окончательной фиксации рукояти при помощи гайки, или – как вариант – самим навершием при выполнении в нем ответной резьбы. Возможна также фиксация навершия путем раклепывания конца хвостовика. При этом резьбовая часть, естественно, не выполняется.

Больстер, или перекрестье (иногда «гарда») – элемент, служащий для предотвращения соскальзывания руки на клинок при выполнении колющего движения или удара. В боевом холодном оружии – для защиты руки, например, при фехтовании.

Клык служит для защиты указательного (т.е. ближе всего расположенного к клинку и РК) пальца.

Обжимное кольцо – вместе с гардой (как на рисунке) выполняется очень редко. Назначение этого элемента – предотвратить раскалывание рукояти при ее монтаже и дальнейшей эксплуатации ножа. Другими словами – увеличение прочности передней части рукояти.

Рукоять – надеюсь, комментарии не нужны. Формы, устройства, способы и методы изготовления рукоятей рассмотрим в соответствующем разделе.

Источник |

| |

|

|

|

|

2011

|

Дата: Воскресенье, 11.03.2012, 12:24 | Сообщение # 4

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

КАК ВЫБРАТЬ НОЖ

[КРАТКОЕ РУКОВОДСТВО ДЛЯ "ЧАЙНИКОВ"]

Среди знатоков и ценителей ножей часто обсуждаются марки сталей, применяемых для изготовления клинков. При этом рассматриваются химический состав стали, структура сплава, технологии изготовления и прочие тонкости. Но иногда высказывается мнение, что простому потребителю нет надобности вникать в столь сложные подробности и становиться доморощенным металлургом-сталеваром. Если наша цель - просто купить качественный нож, который будет служить долгие годы и радовать своего владельца, то достаточно запомнить несколько простых фактов. За знатока вы, конечно, не сойдете, но к грамотному потребителю и пользователю приблизитесь.

СТАЛЬ КЛИНКА - ЭТО НЕ ГЛАВНОЕ

То есть, конечно, знать марку стали клинка и понимать, что это означает, полезно. Но что нам это дает? Сначала надо разобраться, зачем нож вообще нужен и какими должен обладать качествами.

Нож должен резать. Иногда клинком удобно что-нибудь проколоть, отковырять. Нож НЕ должен: рубить, пилить, работать кочергой и домкратом - это не его область применения. Соответственно, от ножа мы ожидаем хорошие режущие свойства (легкость реза, остроту и "чтоб долго не тупился"), прочность.

За счет чего режет нож? Не вдаваясь в подробности металловедения, скажу, что за счет своей геометрии. Не за счет остроты и хорошей стали, а за счет формы клинка, угла заточки и прочих характеристик, обеспечивающих легкое проникновение и разрушение разрезаемого материала. Соответственно, геометрия клинка - это первое, на что должен обращать внимание потребитель. Чем тоньше нож, тем лучше он режет при прочих равных условиях. Принято считать, что лучше всего работает тонкий клинок, в сечении представляющий собой тонкий равнобедренный треугольник (клин). Чем ближе сечение клинка к такой фигуре, тем лучше нож будет резать хлеб, овощи и все остальное. Однако прочность такого клинка невысока, и при разрезании твердых материалов или при рубке чего-либо нож с таким сечением клинка будет довольно быстро тупиться. Поэтому довольно часто применяется немного другое сечение - клин с подводом. Выглядит это как тот же клин, но режущая кромка заточена под более тупым углом, порядка 30-40 градусов. Такое решение позволяет увеличить толщину режущей кромки и повысить ее прочность, при этом сохраняются хорошие режущие свойства клинка.

РУКОЯТЬ

Следующее, что делает работу с ножом легкой и приятной - это рукоять. Тут каждый выбирает для себя, для своих нужд и своих рук. Нож нельзя выбирать по картинке или только взглянув на витрину - надо обязательно подержать нож в руках, попробовать, каково будет работать с ним в теплых перчатках, если это не кухонный нож. Важно, чтобы на рукояти не было острых углов и многочисленных выемок, они могут наминать руку при работе. Украшенные рукояти подарочных ножей очень часто оказываются неудобными именно из-за обилия выступов, как и круглые в сечении рукояти, из-за которых нож может проворачиваться в руке.

Также замечу, что зря многие презрительно относятся к рукояткам из синтетических материалов, предпочитая дерево, бересту, кость или кожу. Современные пластики очень комфортны в руке, обеспечивают надежное удержание ножа при минимуме ухода за рукояткой. Смотрится синтетика, конечно, не всегда так "нарядно", как какое-нибудь золотистое с прожилками дерево. Но натуральный материал может потемнеть, впитать грязь и запахи, растрескаться или размокнуть, тогда как пластики (да и то не все) бояться только растворяющих веществ вроде ацетона или очень сильных морозов, при которых становятся менее прочными.

СКЛАДНОЙ НОЖ

Если вы покупаете складной нож, очень внимательно отнеситесь к работе механизма. Сейчас большинство ножей имеет запирающий замок, фиксирующий нож в открытом положении (его часто называют фиксатором). Чаще всего это лайнер-лок (liner-lock, линейный замок) в виде подпружиненной пластины, спрятанной в рукояти.

Лайнер - не самый сложный замок, не требует особого внимания и ухода, прост и надежен в эксплуатации при условии его нормального изготовления. При покупке очень внимательно посмотрите, как работает механизм замка, насколько хорошо он держит клинок, насколько удобно раскрывать и закрывать нож. Достойно выполненный складник должен удобно и легко (без излишних усилий) открываться, и при этом не иметь продольных и поперечных люфтов в раскрытом положении. Клинок не должен "шататься", если с силой попытаться покачать его в плоскости открывания-закрывания, а также в направлении "на излом". Сам по себе небольшой люфт при работе практически не заметен, но его наличие у нового ножа свидетельствует о низком качестве изготовления и о возможном скором выходе ножа "на пенсию".

Также, помимо лайнер-лока, применяется еще масса различных типов замков. Описанные выше простейшие требования и способы проверки качества в целом одинаковы для всех складных ножей.

Складной нож должен удобно и просто открываться. Сейчас большинство складных ножей имеют особые отверстия, выступы, штифты или шайбы на клинке, позволяющие быстро открыть его одной рукой, чаще всего движением большого пальца. Расположение и форма устройства для открывания ножа должны быть удобны именно вам и вашим рукам, так как ладони и пальцы у всех разные.

При выборе ножа обязательно стоит продумать, как и где вы будете его носить. Нескладной должен иметь удобные ножны, надежно удерживающие нож - нет ничего обиднее, чем потерять любимый клинок. Складной при покупке стоит попробовать положить в карман, прицепить на ремень, попробовать его снять, быстро достать - проверить, насколько комфортно нож не только применять, но и носить. По общему мнению, толстые тяжелые складные ножи с выступающими частями в кармане носить не удобно. Сейчас большинство складников делают легкими, относительно "плоскими" и со специальной клипсой, позволяющей прицепить нож на ремень или на карман. Отнеситесь к этой пружинистой детали недоверчиво: носить нож на ненадежной "прищепке" есть простейший способ его потерять. Клипса не должна быть слишком толстой, жесткой или слишком мягкой, иначе она не будет держать нож или, наоборот, будет держать его слишком сильно. |

| |

|

|

|

|

2011

|

Дата: Воскресенье, 11.03.2012, 12:24 | Сообщение # 5

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

СТАЛЬ КЛИНКА

Итак, нож имеет удобную рукоятку, качественно выполненный замок и хорошо режет. Так причем же тут марка стали? Марка стали - это фактически закодированный ее химический состав, который достаточно жестко лимитируется стандартами. В зависимости от материала клинка нож может ржаветь, быстро тупиться, трудно затачиваться, легко гнуться или ломаться при малейших нагрузках. Но, опять же, марка стали и тут не играет единственной определяющей роли. Качество закалки - это очень важный фактор, в зависимости от него клинок может быть слишком мягким, гнуться и быстро тупиться (недокален) или хрупким и ломким (перекал). К сожалению, "на глаз" качество закалки определить невозможно.

Многие производители в каталогах указывают твердость клинка. Обычно во всем мире этот показатель измеряется в единицах Роквелла и обозначается HRc. Для ножей этот показатель измеряется в пределах от 40 до 60 единиц, хорошим для небольших карманных ножей считается промежуток от 52 до 58 единиц. К ножу с твердостью 60 и более HRc следует отнестись внимательно - это либо продукт высочайших технологий по соответствующей цене, либо просто обман покупателя. Впрочем, наличие каталога с указанными характеристиками ножа уже говорит о внимательном отношении производителя к покупателю и к выпускаемой продукции и является положительным сигналом для покупки.

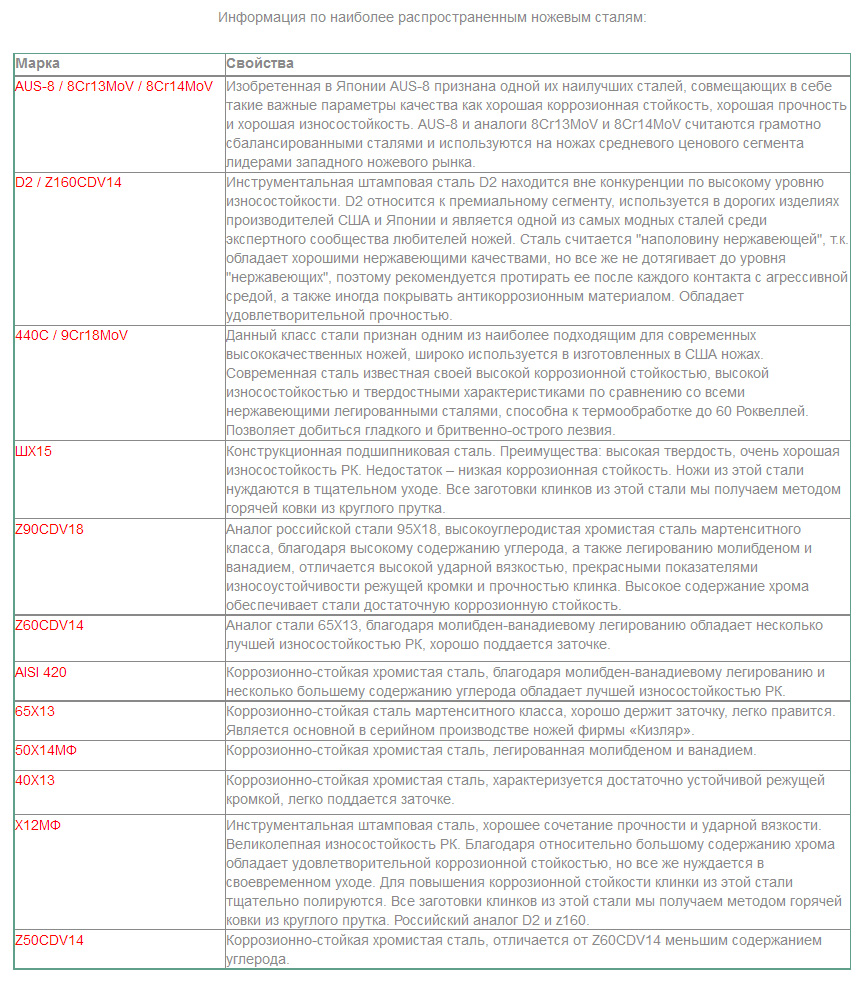

Но, опять возвращаясь к заголовку статьи, что же такое марка стали и стоит ли обращать на нее внимание? Все-таки стоит. Рассказывать подробно про типы сталей и классификацию марок считаем ненужным и неинтересным. Просто укажем несколько марок самых распространенных ножевых сталей и поясним, что это может означать.

Из отечественных сталей самой распространенной для ножей считается сталь 65Х13. Буква "ха" означает хром и свидетельствует о том, что сталь нержавеющая. Из этой стали чаще всего делают медицинские скальпели и другие инструменты, поэтому часто эту сталь значительно называют "хирургической" или "медицинской". Это довольно мягкая сталь, нож из нее легко затачивается, но и быстро тупится. Единственное неоспоримое достоинство этой стали - она действительно никогда не ржавеет. Из нее делается почти весь отечественный ножевой ширпотреб, часто клеймя изделия названием города Ворсма Нижегородской области. Некоторые мастера умеют качественно работать с 65Х13, закаливая до нормальной твердости, но это скорее редкость. В целом можно сказать, что это сталь для недорогого рабочего ножа.

Ближайшим аналогом отечественной 65Х13 можно считать американскую сталь марки 425mod.

Сталь 65Г - это "ржавеющая" пружинно-рессорная сталь, популярная как для серийных, так и для кустарно изготовленных ножей. Из нее делают большинство так называемых "метательных ножей", и довольно редко разделочные ножи. Впрочем, если сосед по гаражу сделал нож-самоделку, то это скорее всего будет нож из рессоры, то есть из стали 65Г. Сталь сильно ржавеет, имеет неприятную особенность лопаться при нагрузках, либо быть сильно отпущенной (или недокаленой) и очень легко гнуться. Склонность к ржавлению в заводских условиях часто пытаются нейтрализовать различными полимерными покрытиями клинка или оксидированием/воронением, но любое покрытие когда-нибудь стирается и в любом случае не дает 100% защиты от коррозии. Впрочем, 65Г - это один из самых дешевых ножевых материалов, и достаточно хорошо режущий, так что ножи из этой стали будут делать еще долго. Достойные экземпляры, увы, попадаются крайне редко.

Сталь 40Х12 - очень мягкая сталь. Из нее делают дешевые отечественные кухонные ножи и сувенирные клинки. Сталь плохо поддается закалке, поэтому изделия получаются очень легко гнущиеся, ножи быстро тупятся. Впрочем, на кухне такие ножи допустимы, так как не ржавеют ни при каких условиях, очень легко точатся и не требуют дополнительного ухода. Более того, если Вы привыкли работать на кухне "в европейской манере", постоянно поправляя нож мусатом, нож из 40Х13 является неплохим выбором.

Иностранным аналогом этой стали считается популярная 420ая сталь.

Сталь 95Х18 - неплохая отечественная нержавеющая сталь, но, к сожалению, довольно капризная в закалке и обработке. У уважаемых производителей имеет высокую твердость, при этом гибкая и достаточно прочная. Нож из этого материала не так просто хорошо заточить, как обычный кухонный, но держать остроту клинок будет довольно долго. При перекаливании нож может быть хрупким, легко ломаться и выкрашивать участки лезвия. При длительном контакте с влагой и тем более с солью может незначительно проявляться коррозия. При всем этом - одна из лучших сталей отечественного ножеделия, с которой работают как крупные производители, так и уважаемые частные мастера. Импортным аналогом считается сталь 440В.

Сталь 50Х14МФ использует ряд крупных производителей. При качественной термообработке из нее получаются твердые и прочные клинки, хорошо держащие заточку. Как и для любой другой стали, недокаленные экземпляры отличаются мягкостью и быстрым износом, перекаленные - хрупкостью. Многие считают, что при должной твердости клинок будет хрупким, поэтому призывают осторожно относиться к длинным тонким клинкам из 50Х14МФ. В целом неплохая универсальная сталь, хотя изредка может коррозировать при длительном контакте с влагой, по свойствам близка к отечественной стали 65Х13. Эту сталь не следует путать с "пятидесятой" 50Х12, которая представляет собой "промежуточный вариант" между 40Х12 и 65Х13 и применяется в основном для изготовления кухонных ножей. |

| |

|

|

|

|

2011

|

Дата: Воскресенье, 11.03.2012, 12:27 | Сообщение # 6

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

Перейдем к сталям, применяемых в ножах иностранного производства.

Самой дешевой и популярной сталью импортных ножей, из которых делается их подавляющее большинство на российском рынке, считается 420-ая сталь. Из нее делают практически все китайские ножи, что принесло ей дурную славу. Действительно, в "восточном" исполнении это низкокачественный материал, по характеристикам ближе к нашей "кухонной" 40Х12. Единственным достоинством такой 420й является то, что это абсолютная "нержавейка", именно поэтому тайваньские "подводные" ножи из 420-й стали у любителей дайвинга считаются вполне сносными. Правда, отдельно среди восточных соседей, как и во многом другом, выступает Япония - там из 420й делают вполне качественные изделия.

В "западном" исполнении 420-ая сталь считается нормальным недорогим ножевым материалом. Испанские ножи из 420-ой стали также очень мягкие, практически как китайские. Но немецкие (Magnum, Beker), швейцарские (Victorinox, Wenger) и австрийские (Fortuna) ножи из 420 отличаются большей твердостью и аккуратным исполнением. Единственное, что следует отметить - все клинки из 420й стали, и китайские и европейские, очень толстые и тяжелые, что делает их менее удобными при резе чего-либо.

Особенно следует отметить американское качество исполнения ножей из 420 стали. Наряду с почти сувенирными изделиями от United Cuttlery, фирмы SOG и Buck делают из 420й стали отличные ножи с твердостью клинка до 57 HRс, и при этом клинок часто бывает достаточно тонким и упругим. Это еще раз подтверждает положение о том, что качественная закалка и обработка зачастую важнее, чем марка (химический состав) стали.

Ножи из 420 стали не всегда имеют соответствующую маркировку. Если на ноже от неизвестного производителя нет никакой надписи, или написало просто "Inox" "Stainless", "Stainless Steel", "Rostfrei" (фактически слово "нержавейка" на различных языках), "Super-steel" и прочее, то скорее всего это именно 420ая сталь со всеми вытекающими последствиями.

Стали 425 и 425mod являются модификациями 420-ой стали с незначительными изменениями в составе. Для пользователя это дает несколько более стойкую заточку клинка при чуть более твердой стали. Впрочем, 425 сталь - более редкий материал для ножей, чем 420-ая.

В целом известные производители редко работают со сталями 420-ой серии, так как для получения клинков приличного качества из этим материалов требуется дорогой и сложный производственный процесс. Использование дешевой стали в этом случае экономически необоснованно, и производители чаще всего применяют 420ую сталь в изделиях, для которых очень важна коррозионная стойкость.

Очень распространенными сталями в ножевом производстве являются стали 440-ой серии.

Это 440А, 440В и 440С. Самая мягкая и при этом наиболее "нержавеющая" сталь 440А, 440С - самая твердая, но при этом хрупкая и более подвержена коррозии. Из 440А чаще всего делают крупные нескладные ножи, в том числе ножи подводников, ножи выживания. При качественной обработке из стали 440А получают очень качественные клинки, например, американская фирма SOG, но чаще всего солидные фирмы избегают этого мягкого материала.

Сталь 440В используется в ножевом производстве довольно редко. А вот из 440С делают массу ножей и в Европе, и в Америке. Довольно долгое время эта сталь считалась лучшей для ножей, пока на смену ей не пришли новые дорогие высокотехнологичные сплавы. Но до сих пор это очень популярный и достойный ножевой материал. 440С - довольно твердая сталь, ножи из нее отлично режут и долго не тупятся, но при этом при длительном контакте с влагой и/или солью возможно появление ржавчины. Это очень хороший материал для клинков при правильной обработке. Однако стоит отметить, что сталь 440С в исполнении испанских производителей часто бывает мягче, чем даже 440А у других европейцев.

"На базе" сталей 440-ой серии было создано несколько не менее известных сталей, используемых для изготовления ножей.

Марки сталей AUS6, AUS8 и AUS10 можно считать аналогами 440А, 440В и 440С соответственно. AUS6 часто используют на относительно недорогих тайваньских ножах, причем как тайваньских фирм, так и известных американских и европейских марок. Многие ножи ведущих мировых производителей (как, впрочем, и одежда, обувь, электроника) производятся на Тайване, что не говорит об их низком качестве. AUS10, как и 440С, - один из лучших материалов для ножей, но точно так же может незначительно ржаветь. Но в целом следует отметить, что стали серии AUS ржавеют чуть больше, чем стали 440-ой серии, из-за меньшего количества хрома в составе, но при этом менее хрупкие.

В числе сталей, близких по свойствам к 440С, можно назвать японскую ATS34 и американскую 154-СМ. Это немного более дорогие стали, но в целом по свойствам и твердости они близки к 440С, хотя более склонные к коррозии. Ножи из этих сталей также тяжело заточить самостоятельно, но при этом они долго держат заточку, плохо тупятся и довольно прочные, что позволяет делать тонкие, отлично режущие клинки. Также в числе похожих сталей можно назвать GIN1 и VG10, на данный момент это одни из лучших сталей традиционной технологии для ножевого производства.

Большинство пользователей не заметит разницы между 440С, 154-СМ, ATS34, AUS10, GIN1 и VG10. Эти стали близки по составу и свойствам. Но главное, что с этими материалами работают хорошо зарекомендовавшие себя фирмы, делающие не самые дешевые ножи и могущие позволить себе использовать более дорогую сталь. Нож из любой из перечисленных сталей будет отличным выбором для покупателя. .надо быть осторожным только со сталью 440С от испанских или малоизвестных производителей, которые могут спекулировать на этой известной марке стали. Используя раскрученную марку стали, но не умея или не желая ее должным образом обрабатывать, такие фирмы не обеспечивают высоких качеств своих ножей. Если же избегать подобных изделий, то нож из хорошей стали будет радовать своего владельца долгие годы, требуя минимума заточки и ухода.

Последние годы в ножевом производств появились высокотехнологичные дорогие стали, полученные не традиционным литьем, а с помощью особых технологий мгновенного микрокапельного охлаждения и последующей обработки. По химическому составу эти стали можно было бы назвать "легированным чугуном", но с точки зрения моллекулярной структуры это скорее "металлическое стекло". Сталь СРМ 440V (S60V) - одна из немногих сталей нового типа, используемая в серийном производстве ножей крупными производителями. Великолепный материал для ножа, очень твердый клинок долго сохраняет остроту и не ржавеет, при этом такие ножи обладают особыми режущими качествами. Единственным недостатком этой стали можно назвать некоторую хрупкость, и поэтому ее не применяют для тяжелых рубящих ножей. Впрочем, это довольно дорогой материал, и из него изготавливают в основном небольшие ножи, чаще всего складные. Это ножи скорее для ценителей, которые могут не только восхищаться качеством реза, но и не станут рубить или отковыривать ножом что-либо твердое.

Итак, с помощью этой статьи можно выбрать себе качественный нож отечественного или иностранного производителя. Разбираясь в наиболее популярных сталях, все же помните, с чего начиналась статья - с того, что это не главное. Геометрия клинка, рукоять, механизм играют не меньшую роль. Если вы выбираете нож себе, то выбирайте под собственную руку, не обращая преждевременно внимания на дизайн и внешний вид ножа. Некоторые даже выбирают нож с закрытыми глазами, чтобы подобрать наиболее удобную рукоять.

Подумайте, что вы скорее всего будете делать этим ножом - чистить рыбу, точить карандаши, резать продукты? Покупайте нож исходя из своих задач, не слушая советов "знатоков", хвастающихся своими огромными охотничьими тесаками. Нож - это лаконичный практичный инструмент, верный спутник и друг, поэтому выбирать его надо с умом и для себя.

Источник |

| |

|

|

|

|

2011

|

Дата: Воскресенье, 11.03.2012, 12:40 | Сообщение # 7

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

(Еще статья о ножевых сталях для эстетов)

Попробуем разобраться, какую роль играет сталь в качестве ножа?

Самый распространенный вопрос, который задает человек, выбирающий нож – а из какой он стали? И ответ на этот вопрос часто определяет решение этого самого человека относительно приобретения этого самого ножа. И этим пользуются производители. В том числе и мы.

Попробуем разобраться, какую роль играет сталь в качестве ножа, какие вообще бывают железки и как с этим жить.

Как говорил незабвенный И.А. Скрылев – нож, это заточенная пластина металла. В обшем то он прав. И основное предназначение ножа – резать (иногда колоть, иногда – ковырять, открывать консервные банки и цинки, отжимать двери, отрубать горлышки бутылкам…) И реализуется это клиновидной формой рабочей части обсуждаемого предмета. Она так и называется – клинок. Далее мы и будем рассматривать только клинки и клинковые материалы.

Как работает клинок – да элементарно. Прикладывая к полосе клинка определенные усилия, мы создаем на режущей кромке (далее РК) достаточно высокие давления, которые превышают прочность разрезаемого материала. На самом деле механизм реза более сложен, важную роль играет еще и микрогеометрия РК и характер ее взаимодействия с разрезаемым материалом, но, в общем и целом, надо понять, что создание достаточного давления на РК (это может требовать и совсем небольших усилий) – необходимое для реза условие. Как правило, у реза есть 2 компонента – собственно давление и протяг РК по разрезаемому материалу. В зависимости от задачи может превалировать один или другой компонент, но можно выделить “рез давление” и “рез потягом”. С первым мы имеем дело, например шинкуя салат или строгая твердую деревяшку, со вторым – разрезая кожу или перерезая пеньковый канат. Собственно, каждый по своему опыту примерно представляет, как нужно резать каждый конкретный материал.

Вот так незаметно для себя мы сделали важнейший вывод – задачи бывают разными, способы их решения – тоже разные, и самое главное – они требуют разного инструмента. В переводе на русский – для каждой задачи будет оптимален свой нож. Нарезать хамон – один, рубить гвозди – другой…. Даже для более узкого спектра задач, если важно удобство и производительность, удобнее пользоваться разными ножами. Например, скатка профессионального повара-“европейца” содержала до 27 предметов, из которых более 20 ножей. А если добавить суда еще и японию… Тем не менее, большинство людей вполне обходятся на кухне парой-тройкой ножей (а то и одним, который еще Ленина видел) и это их вполне устраивает… Собственно, баланс между удобством выполнения отдельных задач и количеством (а соответственно, и ценой) инструмента – личное дело каждого.

Наверное, каждый понимает, что инструменты бываю разного качества.

Чем же отличается хороший нож от плохого? На мой взгляд, тем, что позволяет выполнить конкретную задачу максимально качественно, быстро и комфортно. Не важно, что мы делаем, чистим яблоко, режем вражину или рубим рельс – нас либо устраивает, как с этим справляется нож, либо нет. Еще один важный момент – нож, отлично справляющийся с одним, может быть совершенно непригоден для другого.

Если сконцентрироваться на клинках, то мы можем вспомнить, что чистить яблоко или картошку даже очень качественным “ломиком” ой как неудобно… А попытка открыть банку тушенки янакибой скорее всего приведет к поломке ножа.

А вот тут мы сделали еще один важный вывод: каждой задаче – свою геометрию клинка.

Геометрию клинка можно разделить на общую, геометрию спусков и геометрию и микрогеометрию РК. Забегая чуть дальше, скажу, что именно выбор правильной геометрии под задачу (ну или спектр задач) есть основа хорошего ножа (да здравствует Прокопенков !!!). А материал клинка – средство реализации этой самой геометрии.

Вот, наконец-то, дошли до клинковых материалов. Отправив всякую экзотику в сад, рассмотрим стали, из которых могут изготавливаться клинки ножей.

Что же такое сталь? А это сплав, в котором железа не менее 45% и больше, чем любого другого компонента. Стоп, а как же про “сплав железа с углеродом, в котором углерода меньше 2.14%”? Отвечу – это было давно и неправда. И с тех пор много воды утекло.

Собственно, 2.14% взяты с диаграммы состояния железо-углерод и соответствуют точке появления эвтектики (ледебурита в структуре стали) при равновесных условиях. В реальности, из за ликвационной неоднородности эвтектика присутствует уже начиная с примерно 1.7-1.8% С. И именно там раньше и проходила граница сталь-чугун на основании способности сплава принимать горячую деформацию в обычных условиях. Современные стали в подавляющем большинстве легированные и применять к ним критерии вековой давности наверное неправильно. Например, некоторые из современных порошковых сталей содержат более 3% углерода. |

| |

|

|

|

|

2011

|

Дата: Воскресенье, 11.03.2012, 12:41 | Сообщение # 8

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

Какими же свойствами должна обладать сталь для клинка?

Твердость!!! …. И будете правы. Здесь вроде бы все понятно. Сталь должна быть как минимум тверже, чем разрезаемый материал. От твердости зависит износостойкость (для разных сталей по разному), а значит и способность сохранять заточку, сопротивление смятию (от этого например, зависит способность сохранять тонкую РК ) и целый ряд других свойств. Исторически сложилось, что твердость закаленных сталей наиболее часто определяют и по методу Роквелла, шкала С (обозначается HRc). Обычно твердость термообработанных клинковых сталей лежит в диапазоне 42-67 HRc, наиболее часто – 52-61. При более детальном рассмотрении надо понимать, что как правило, твердость стали – типа средней температуры по больнице, ибо у разных структурных элементов она разная. Более того, к одной и той же общей твердости можно придти сильно разными путями и с сильно разным результатом.

Прочность. А вот здесь все в кучу. Помимо собственно прочности, то есть способности выдерживать без разрушения определенные нагрузки, сюда часто относят и то, что в английском достаточно ёмко описывается понятием toughness – однозначного перевода на русский язык нет, наукообразно все это называется “критерии (или факторы) конструкционной надежности”. Здесь и работа разрушения и ударная вязкость и параметры пластичности и трещинностойкости и еще около 60 параметров. Короче, все это вместе определяет, насколько чувствительна сталь к различным экстремальным нагрузкам и насколько “надежен” будет нож из нее. На самом деле, как это все мерить и каким параметрам отдать приоритет – очень сложная задача. Скажу одно – в подавляющем большинстве случаев геометрия заруливает все остальные факторы вместе взятые.

Способность держать заточку. Комплексный параметр, крайне сильно зависящий от структуры стали. В последнее время заменил твердость в качестве маркетингового фетиша.

Острота заточки и агрессивность реза. Здесь все субъективно. Как и предыдущий параметр, сильно зависит от структуры стали и правильной заточки.

Коррозионная стойкость. По этому параметру многие делят ножевые стали на “углеродки” и “нержавейки”. На самом деле все сложнее, и будет ли конкретная сталь стойкой в конкретных условиях, вопрос интересный.

Есть еще куча параметров, рассматривать которые нет сил и средств.

Выше пару раз прозвучало слово “структура”, которая каким то образом влияет на свойства. Что же это такое и с чем ее едят? Как мы уже определились, сталь – это некоторый сплав. И элементы, входящие в этот самый сплав, определенным образом взаимодействуют, формируя под влиянием механической и термообработки (далее ТО) различные фазы, соотношением и свойствами которых (а так же характером их взаимодействия между собой) и определяется структура (и свойства) стали. В подавляющем большинстве случаев структура термообработанной ножевой стали состоит из мартенсита (что это такое, объяснять долго и нудно и все равно не поймете, считайте что это твердая и хрупкая составляющая матрицы) некоторого количества остаточного аустенита (мягкого и пластичного) и фаз-упрочнителей (чаще всего карбидов).

Абстрагируясь от частностей, можно сказать, что структура стали зависит от ее состава (читай марки) и того, что с ней сделали. Причем, вторая часть часто важнее первой.

Теперь собственно о ножевых сталях. Единой классификации нет, наверное проще будет плясать от назначения. Итак, в качестве ножевых используются инструментальные стали (для режущего инструмента и штамповые) и близкие к ним по свойствам изностостойкие стали (подшипниковые, валковые), рессорно-пружинные, конструкционные высокопрочные и т.д. Рассмотрим основные классы. При этом буду придерживаться классификации, принятой для инструментальных сталей (для сталей другого целевого назначения буду делать комментарии)

1. Углеродистые стали.

Стали типа наших У7-У16 и буржуйской 1095. Сюда же можно отнести легированные марганцем стали (в том числе и любимую многими 65Г). Весьма популярны, но, на мой взгляд, недостатков намного больше, чем плюсов. В первую очередь, хотя это многих удивит, низкая прочность и ударная вязкость (без ковки и/или термоциклической обработки). Во вторых, как это опять же не удивительно, сложность ТО – в первую очередь узкий интервал закалочных температур (особенно, для эвтектоидных сталей) – стоит чуть перегреть – пиши пропало. В третьих – низкая износостойкость, несмотря на высокие достижимые значения получаемой твердости. Низкая закаливаемость и прокаливаемость, высокая деформация при закалке. Низкая стабильность свойств. Ржавеют опять же.. Все вышесказанное не относится к ножам Мастеров – в их исполнении углеродка может быть очень неплоха. Из плюсов – при должном навыке можно получить очень приличный нож при минимуме оборудования.

Инструментальные углеродистые стали в соответствии с ГОСТ 1435–90 маркируют буквой «У» и числом, указывающим среднее содержание углерода в десятых долях процента. Для изготовления инструмента применяют качественные стали марок У7–У13 и высококачественные стали марок У7А–У13А, а так же стали, легированные марганцем и кремнием (например, У7Г, У15С).

По структуре стали подразделяются на доэвтектоидные (У7), эвтектоидные (У8-У9) и заэвтектоидные (У10-У16) По механическим свойствам и назначению углеродистые стали подразделяются на:

» стали повышенной вязкости (У7–У9) для изготовления инструмента с высокой режущей способностью, подвергающегося ударным нагрузкам (зубила, кернеры и т.д.). К этой же группе можно отнести рессорно-пружинные стали типа 60-75Г.

» стали высокой твердости (У10–У13) для изготовления режущего инструмента, не подвергающегося ударным нагрузкам (напильники, шаберы и т. д.). Сталь У16 применяется в основном для изготовления износостойких втулок и склонна к графитизации.

Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале 57–65 HRc. Стали требуют аккуратного шлифования из-за возможности образования прижогов и мягких пятен. После шлифования желателен низкий отпуск.

Свойства углеродистых сталей могут быть заметно улучшены термоциклической и термомеханической обработкой. В некоторых случаях будет уместной зонная закалка или отпуск. |

| |

|

|

|

|

2011

|

Дата: Воскресенье, 11.03.2012, 12:41 | Сообщение # 9

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

2. Легированные стали

В данном пункте будут рассмотрены только низко- и среднелегированные стали. Эти стали подразделяются на стали неглубокой и глубокой прокаливаемости. По назначению – инструментальные и подшипниковые ШХ15 – к стали Х.

Из наиболее популярных хочется отметить:

» Х (ШХ15)

» 9ХФ (90ХФМ)

» 11ХФ (11Х)

» 13Х

» ХВГ (ХСВГ, ХСВГФ)

» В2Ф и ХВ4Ф (ХВ5)

Данная группа сталей в общем и целом имеет лучшую комбинацию свойств, не зря например, ШХ15 одна из самых популярных у российских мастеров железок.

3. Полутеплостойкие стали.

Как правило, высокоуглеродистые стали, легированные хромом, молибденом, ванадием, иногда вольфрамом. В этой группе рассмотрим только стали, обычно обрабатываемые на первичную твердость. Некоторые стали этого типа производятся по порошковой технологии. По назначению – как правило штамповые стали. На мой взгляд, это одна из наиболее интересных групп для изготовления клинков. Традиционно их делят по износостойкости на стали повышенной и высокой износостойкости. Кроме того, они традиционно делятся на 2 группы – 6%Cr и 12%Cr (у буржуев четко прослеживается группа 8Cr)

» 6% Cr – типичные представители 85Х6НФТ и Х6ВФ (близки к буржуйской А2)- хорошее сочетание прочности, износостойкости и ударной вязкости. Еще лучшим комплексом свойств обладают высокованадиевые стали типа Х6Ф4М (близка к буржуйской А7)

» 12% Cr – ну, самый типичный представитель – Х12МФ (D2). Износостойкость примерно в 2 раза выше, чем у Х6ВФ, ударная вязкость в 2 раза меньше (можно заметно повысить ТЦО). Х12Ф1 – примерно посередине между Х12МФ и Х6ВФ. Есть высокоуглеродистые стали типа Х12 и Х12ВМ (Х12В, Х12ВМФ) – износостойкость несколько выше чем у Х12МФ, прочность и вязкость – заметно ниже. Есть высокованадиевые стали типа Х12Ф4М – износостойкость выше чем у высокоуглеродистых сталей при прочности и вязкости, сопоставимых с Х12МФ.

Из наиболее перспективных – Х6Ф4М и Х12Ф4М (Х12Ф3М, Х12Ф3ТМ).

4. Быстрорежущие стали.

Как правило, стали, легированные хромом, вольфрамом, молибденом и ванадием. Исторически наиболее популярна Р6М5 (М2). При правильной ТО сталь с неплохим комплексом свойств. Но, все же, уступает высокованадиевым сталям предыдущей группы. В последнее время на эксклюзивных моделях появляются и другие выстрорезы, как правило высокованадиевые порошковые. Интегральное мнение – стали весьма неплохи, но тот же (и даже более высокий) уровень свойств можно получить на сталях попроще и с более простой ТО.

Отдельную группу составляют стали с интерметаллидным или карбидным и интерметаллидным упрочнением – о них дальше.

5. Стали с высоким сопротивлением пластической деформации.

Как правило это стали обрабатываемые на вторичную твердость (подобно быстрорезам). Основное применение – инструмент для холодной деформации, теплостойкие подшипники, детали топливной аппаратуры. В последнее время популярны на дорогих авторских ножах.

В силу доступности и раскрученности чаще всего используются порошковые буржуинские стали. Из наиболее популярных – CPM 3V, CPM 10V, Vanadis 4-10 и т.д.

На мой взгляд, стали обеспечивают хорошее сочетание стойкости РК и механических свойств. При минимальном уходе стали достаточно коррозионнно-стойки в неагрессивных средах.

6. Коррозионностойкие стали (они же нержавеющие).

Чаще всего хромистые, хромо-молибденовые стали, иногда легированные другими элементами. В последнее время самые распространенные стали для ножей.

Надо понимать, что все мартенситные коррозионно-стойкие стали предрасположены к питтинговой коррозии, особенно в средах, содержащих хлориды.

95Х18

Х18МФ

Х13М (Х14М)

65Х13

50Х14МФ,

90Х18МФ

ЭП766 (95Х13М3К3Б2Ф).

Отдельно стоит выделит вторично-твердеющие стали типа 154 CM, ATS-34, BG 42, ЭП766 (95Х13М3К3Б2Ф) (правда, большинство производителей обрабатывает их на первичную твердость) и высокованадиевые порошковые стали типа S30V, S60V, S90V, S110V и т.д. Несколько особняком стоят высокохромистые сверхвысокоуглеродистые стали типа ZDP-189, Cowry-X, Supracor (MPL-1)

Стали последних трех групп де-факто стали стандартом для качественных серийных и авторских буржуйских ножей.

7. Мартенситно-стареющие стали.

По назначению – быстрорежущие, штамповые и с высоким сопротивлением пластической деформации. Для клинков могут применятся и некоторые конструкционные мартенситно-стареющие стали, в первую очередь нержавеющие высокопрочные и сверхпрочные. Из наиболее типичных представителей – ЭП853 (03Х11Н10М2Т2). До сих пор ни в России (у нас только Мелита), ни в мире нет заметного интереса к этой очень интересной группе сталей. При том, что некоторые из них обладают уникальными характеристиками. Недостатки – высокая стоимость, малая доступность, сложная ТО (часто именно ТМО), низкая (очень относительно) стойкость по абразивным материалам.

8. Аморфные и высоэнтропийные сплавы

Перспективные материалы с неклассической структурой. По ряду параметров обладают уникальными характеристиками. Есть много нерешенных вопросов. Насколько мне известно, для клинков ножей в настоящее время не используются, но, на мой взгляд имеют в этом отношении хорошие перспективы.

Источник |

| |

|

|

|

|

2011

|

Дата: Пятница, 20.04.2012, 09:45 | Сообщение # 10

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

Дамаск и булат – чем они отличаются?

Клинки современных ножей изготавливают из самых разных материалов. Прежде всего, это сталь различных типов. Все применяемые стали подразделяются на две большие группы – традиционные углеродистые и коррозионностойкие. Классические нержавеющие стали малопригодны для изготовления ножей, так как режущая кромка таких клинков не обладает достаточной стойкостью. Углеродистая сталь при грамотной термообработке обладает отличными эксплуатационными свойствами – большой механической прочностью, хорошо держит остроту режущей кромки, хорошо затачивается. Недостаток только один – склонность к коррозии, но он легко ликвидируется путем элементарного ухода или с помощью специальных покрытий.

Специализированных материалов для ножей весьма немного. Узорчатые стали – дамаск и булат – одни из них. Среди потребителей существует множество мнений о дамасской и булатной стали. Кто-то уверяет, что их рецепт утерян. Другие вообще мало, что об этом слышали, и задают непрофессиональные вопросы: «Чем это нарисовано?», либо «Почему клинок не полированный?». Конечно, справедливости ради, нужно заметить, что из года в год несведущих людей становится всё меньше и меньше. Стоит человеку один раз поработать ножом из качественного дамаска или булата, как он никогда не будет приобретать нож из какой-либо другой стали!

Дамаск – это металл, составленный из двух или трех разных типов сталей с различным содержанием углерода, соединенный путем многократного проковывания. Секрет хорошей дамасской стали заключается именно в правильной подборке и пропорциях различных металлов. Обязательное условие – то, что твердых сталей берут больше, чем мягких. Количество типов сталей, количество слоев, методика ковки придают клинку специфический узор. Качественно изготовленный дамаск обладает хорошими механическими свойствами, прекрасными режущими качествами и привлекательным внешним видом. Надо отметить, что свойством самозаточки, как это часто считается, клинок из дамаска не обладает, точить его все равно надо. Кроме того, нужно помнить, что слоистая сталь менее морозостойка, а дамаск, как обычная углеродистая сталь, склонен к коррозии, более опасной вследствие неоднородности материала. Сейчас появляются так называемые нержавеющие дамаски, в том числе, выполненные промышленным путем, например «Дамастил» выпускаемый в Швеции. Клинок из данного материала имеет высокую твердость и хорошие механические свойства.

Булат – это металл, полученный литьем и представляющий собой композитный материал из мягкой стали с фрагментами из высокоуглеродистой стали или даже чугуна. Отсюда уникальное сочетание вязкости, упругости клинка, его высокой твердости и отличных режущих свойств. Булатные сабельные клинки, гибкость которых позволяла носить их вместо пояса – не вымысел, а реальность. Они легко сгибаются под углом 900-1200, не ломаясь. Внешне булатные ножи невзрачны, имеют клинок с сероватым оттенком. Однако, булатные клинки очень редкие и чрезвычайно дорогие, поэтому они пока остаются уделом знатоков и ценителей.

Узорчатые стали отличаются повышенной прочностью, отличными режущими свойствами и красотой. В результате процесса их изготовления проявляется уникальный узор, неповторимый, как отпечатки пальцев.

Сколько слоев металла должен содержать клинок из дамасской стали?

Количество слоев в узорчатой стали напрямую влияет как на красоту и четкость узора, так и на рабочие качества клинка. Оптимальный средний интервал, с учетом соотношения цены и качества – 300-500 слоев. Важно здесь не столько количество слоев, сколько качество металла. Можно сковать дамаск в 600 слоев гвоздей, и он будет хуже дамаска, имеющего 200 слоев хорошего металла. К тому же, при ковке, выше 400 слоев, требуется изменять производственный процесс (необходимо дополнительно насыщать углеродом металл, т.к. в процессе нагрева углерод выгорает), что значительно удорожает стоимость заготовки и, соответственно, ножа. Кроме того, необходимо знать о том, что исключительные механические свойства дамасской стали зависят не от слоев, а от качества проковки и искусства кузнеца. Можно отметить, что визуально определить количество слоев не может даже специалист.

Как отличить качественный дамаск?

Иногда приходится слышать, что купленный нож из дамасской стали быстро затупился. Ответ прост. Либо человек купил «дамасскаж» (т.е. протравленная особым способом нержавеющая сталь, искусственно имитирующая рисунок дамаска), либо он приобрел дамаск, сваренный из мягких металлов. Такой металл сварить гораздо легче и быстрее. Визуально отличить его от качественного дамаска практически невозможно. Нож из мягкого дамаска (каким бы красивым не был его рисунок!), режет хуже любого ножа из нержавеющей стали. Но при ограниченном контакте с костями (при разделке зверя), а также при небольших рубящих ударах такого сочетания твердости и эластичности вполне достаточно. Хорошая ножевая сталь должна быть не только твердой, но и эластичной.

Клинки из дамасской стали тестировались охотниками-промысловиками в различных уголках страны. Таким ножам потребителями в 99% - дается положительная оценка работы ножа; 1% - составляют люди, пользующиеся ножом не по назначению, например, когда пытаются перерубить ножом гвозди, стальные прутки, метают в дерево и т.д. Хотя рубить гвозди – это не такая уж большая проблема! Нож из любой стали с твердостью 50 ед. HRC на рабочей части гвоздь рубить будет. Нужно только немного конструктивно его изменить: толщина лезвия в режущей части должна быть не менее 1 мм (лучше толще), а угол заточки не менее 45 градусов (лучше больше). Закажите такой нож, и вы сможете изрубить все желаемые гвозди! Помните, что твердость гвоздя гораздо ниже твердости ножа (даже из посредственной стали), все дело в конструкции клинка. Бывают ножи, которые режут бумагу, потом перерубают гвоздь (ударяя молотком по обуху) и, далее нож снова может резать бумагу (правда, чуть хуже). Вообще, если есть желание проверить качество клинка на гвозде, его необязательно перерубать. Достаточно построгать гвоздь либо сделать на нем небольшие зарубки. Эту операцию без проблем выдержит любой нож из хорошей дамасской стали (но только не ножи с очень тонкой рабочей частью от 0,1 мм и тоньше). И все же, подобные эксперименты с ножами делать не рекомендуется. Конечно, если в экстремальной ситуации, есть необходимость воспользоваться ножом для рубки гвоздей, троса или толстой проволоки – это другой вопрос. Без надобности же этого делать не нужно. Для этого существуют другие инструменты (например: зубила, кусачки для металла), которые стоят гораздо дешевле хорошего ножа. При подобных постоянных экспериментах, особенно если перерубаемые предметы окажутся калеными, нож все же сломается.

По отзывам различных охотников, ножом из дамасской стали без дополнительной заточки обдирали и разделывали два лося подряд; пять небольших кабанов; крупного секача; несколько бобров, перерабатывали несколько десятков килограммов рыбы (нож после этого продолжал резать!). Если посмотреть под увеличением на режущую кромку дамасского ножа после разделки лося, можно увидеть микро-пилу. Она получилась из-за того, что слои из мягких сталей немного смялись, а жесткие остались острыми за счет дополнительно приобретенной вязкости в процессе ковки. Поэтому, если посмотреть на режущую кромку ножа после продолжительной работы, лезвие местами блестит и, кажется, что нож затупился. Но когда начинаешь резать, то оказывается, что нож режет нисколько не хуже, чем новый! Даже когда дамасский нож полностью затупится, достаточно аккуратно поправить его заточным камнем для восстановления режущих свойств. Здесь срабатывает эффект выправления мягких частей режущей кромки. |

| |

|

|

|

|

2011

|

Дата: Пятница, 20.04.2012, 09:46 | Сообщение # 11

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

(окончание)

Почему такая цена на ножи из дамасской и булатной стали?

На стоимость дамасских клинков влияет множество факторов: эксклюзивность и неповторимость каждого изделия, сложность технологического изготовления каждого ножа, качество материалов. В последнее время наметилась тенденция падения цен в категории простого рабочего ножа из-за появления огромного количества низкосортного дамаска. Поэтому можно наблюдать такие разные цены на ножи из дамасской стали даже у одной и той же фирмы (например, один дамасский нож стоит 3000 руб., а другой 300$). Однако высококачественный дамаск – это материал, в который вложено много труда и мастерства, и он не может быть дешевым. На дорогие ножи зачастую используется торцевой дамаск. Это придает красоту изделию (за счет красиво подобранных трех-четырех рисунков). К тому же, это позволяет сочетать в одном клинке разные по твердости материалы. Так, на режущую кромку идет очень жесткий дамаск с большим количеством твердого металла, на обух клинка используется мягкий дамаск (тот самый, из которого изготавливали оружейные стволы). Благодаря сочетанию этих дамасков, прочность ножа увеличивается. Режущие свойства такого клинка (пусть не намного) возрастают.

Весь производимый сейчас дамаск можно условно разделить на три категории: так называемые черный, белый и черно-белые дамаски. Самый дешевый – черный дамаск. Он сварен из мягкой углеродистой стали. Технологически, он изготавливается легче белого и черно-белого дамасков. К тому же, имея высокие механические свойства, обладает весьма низкой стойкостью к коррозии, быстро ржавеет и требует особого ухода. Белый и черно-белый дамаски стоят несколько дороже черного дамаска. Это обусловлено сложной технологией изготовления клинков. Такие клинки обладают коррозийной стойкостью, высокими механическими свойствами. К тому же, черно-белый дамаск (состав которого составляет композит углеродистой и нержавеющей стали) имеет отличные декоративные качества, что придает неповторимый облик ножу.

Литой булат в изготовлении несколько дороже дамаска. Он обладает превосходными режущими свойствами и хорошими прочностными характеристиками, но он достаточно дорог, и ассортимент производимых из него ножей не так велик. Дамаск незначительно уступает булату по комплексу свойств, но превосходит последний по декоративности и относительно него стоит дешевле.

Хороший дамаск и хороший булат с потребительской точки зрения – одно и то же. Та же самая твердость, тот же самый эффект микро-пилы, также легко затачивается… Плохой дамаск и плохой булат – то же идентичны: резать не будет ни тот, ни другой!

Как ухаживать за ножом из дамасской стали?

По режущим свойствам качественная дамасская сталь превосходит сталь других марок несколько раз. Единственный её недостаток, в силу того, что в состав дамаска входят углеродистые стали – то, что клинок подвергается коррозии и может заржаветь. Поэтому за ним нужен постоянный уход, тогда нож сохранится в рабочем состоянии в течение длительного времени. Для предотвращения возникновения коррозии клинка и металлических элементов рукояти настоятельно рекомендуется нож после работы очистить, вытереть, смазать нейтральным маслом либо жиром и хранить в сухом месте. Во избежание порчи рисунка на узорчатых сталях не рекомендуется подвергать нож воздействию растворов кислот, в том числе и органических! Если вдруг на стали появились ржавые пятна, удалять их нужно очень мелкой наждачной бумагой с маслом или лучше керосином. Все хлопоты по уходу за клинком компенсируются отменными режущими свойствами (которые не идут в сравнение с любой нержавеющей сталью: как отечественной, так и импортной). Не рекомендуется рубка ножом крупных и твердых костей, открывание консервов, рубка металлических предметов, изгибание клинка на большие углы, использование ножа в качестве монтировки, отвертки, молотка, зубила. Это может привести к потере остроты и повреждениям клинка или рукояти. Также, такие ножи не предназначены для метания.

Источник |

| |

|

|

|

|

2011

|

Дата: Воскресенье, 05.08.2012, 11:43 | Сообщение # 12

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

|

| |

|

|

|

|

2011

|

Дата: Воскресенье, 05.08.2012, 11:54 | Сообщение # 13

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

|

| |

|

|

|

|

2011

|

Дата: Понедельник, 08.10.2012, 12:27 | Сообщение # 14

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

Как правильно заточить нож?

Любой мастер знает, что из работы неотточенным ножом кроме мучений ничего не выйдет.

Так что заточка ножа - дело наиважнейшее, не жалейте времени на заточку клинка - оно не пропадет впустую. Гораздо больше времени уйдет на работу тупым инструментом. Для профессиональной заточки требуется терпение, качественная сталь клинка, бруски соответствующей зернистости.

О терпении.

Имейте ввиду, на заточку любого лезвия требуется около получаса, а качественная заточка длинного лезвия с выведением идеальных геометрических форм способна занять и все 30 часов работы. Так что будьте готовы к этому.

О стали.

Твердость рабочей стали из которой выполнен клинок (точнее режущая кромка) должна составлять не менее 45 - 60 HRC. Сталь мягче 45 HRC нет смысла затачивать, так как полученная режущая кромка легко сминается, а сталь тверже 60 HRC, хотя и неплохо затачивается, очень быстро тупится - выкрашивается острие.

В домашних условиях твердость стали не очень сложно приблизительно определить надфилем. Если новый надфиль при легком нажиме скользит по стали, а при сильном -слегка сталь цепляет, то твердость стали та, что нужно.

О точильных материалах.

С брусками и оселками разобраться сложнее. Иностранные фирмы, например, Нортон, Арканзас, Ремингтон, выпускают оселки с красивыми именами типа "Fine India" ("Прекрасная Индия"), "Washita" ("Baшита"), "Clouds over Mississippi" ("Облака над Миссиссиппи"), причем кроме этих имен оселки характеризуются пятизначными номерами. Численно каждый номер соответствует числу абразивных зерен в 1 куб. мм того или иного оселка. Поэтому оселок с номером 15600 - это грубый брусок, годный для затачивания лезвия до заусенца, а бруском с номером 37000 уже можно шлифовать.

У нас градация по размерам абразивных материалов по размерам зерен также существует, но данную информацию указывают только на наждачных кругах, а если вы приобретете брусок, то таких сведений вы не получите. Самое большое, на что можно рассчитывать, это купить брусок в коробочке с надписью "Оселок для доводки опасных бритв". Если такой оселок темно-серого цвета, то это самый мелкозернистый из оселков.

Делают такие оселки из природных сланцев и используют их для самой последней стадии заточки - снятия заусенца, то есть, оселками не точат, а шлифуют. Недостаток камня - мягкость, поэтому он быстро срабатывается, и у него довольно часто надо выравнивать грани (фуговать). При выравнивании граней берут наждачный круге прочным зерном, опускают круг в тазик с водой и точат (трут) на этом круге оселок вручную, пока на оселке не исчезнут "ямы".

Конечно, перед доводочным оселком лезвие обрабатывают более грубым камнем, который пусть каждый подберет сам. В качестве такого оселка подойдут: гранит, алебастр (порода, не порошок), мрамор, плотный песчаник, из которого раньше делали мельничные жернова, обожженный в индукционной печи брусок из мелкозернистого порошка, такие оселки выпускали когда-то для промышленных нужд.

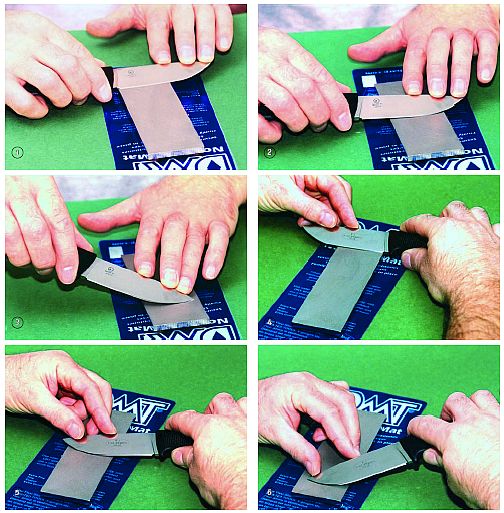

О технике заточки.

Заточку клинка начинают грубым бруском, чтобы по всей длине лезвия появился заусенец - тонкая полоска металла, которая образуется на режущей кромке в процессе заточки, а при заточке лезвия с двух сторон перегибается туда-сюда, но не отламывается. Заусенец - это своеобразный показатель, по которому судят, удастся ли наточить лезвие.

После появления заусенца переходят на брусок с зерном помельче. Знаком, что пришла пора менять и этот брусок - полное удаление следов заточки от предыдущего бруска.

А чтобы легче отличить следы от разных брусков, лучше вести заточку или в разных направлениях, то есть при работе один брусок держат под углом 45° к продольной оси ножа, а при переходе на более мелкий брусок последний разворачивают на 90°

На заусенец внимания не обращают и не пытаются оторвать его. Слово, просто точат фаски, меняя бруски (от крупнозернистых к мелкозернистым). И когда подходят к бруску с самым мелким зерном, приступают к удалению заусенца. Его стачивают с обеих сторон лезвия самым мелкозернистым оселком так, чтобы режущая кромка клинка приобрела угол 23 - 45°.

Хочу особо подчеркнуть, что именно заусенец стачивается под нужным углом и этот угол всегда больше, чем углы фаски (слесарь-ножовщик эти фаски, идущие от обушка к лезвию, назовет стяжкой). Эта заточка называется "алмазной", "дамасской", "на две фаски". Эта вторая фаска, которая образовалась после стачивания заусенца, настолько узка, что ее только очень опытный глаз может разглядеть без лупы. Но она является определяющей.

Так вы можете взять два одинаковых ножа, стянутых под углом 15°, заусенец на лезвии одного ножа сточить под углом 25°, а второго - под углом 45°. Разницу не разглядеть и в сильную лупу, а работать они будут по разному: первое лезвие будет легко брить, но быстрее затупится, второе лезвие брить не будет, но работать будет до затупления долго.

Для снятия заусенца мягкие камни типа светлого сланца не годятся, лучше пользоваться алмазным бруском, керамикой, последними номерами Арканзаса, Нортона. После того, как заусенец удален, окончательная доводка сланцем и кожей. Учтите, именно от остроты кромки зависят качество и долгожительство заточки. Поэтому желательно после того, как заусенец при заточке отвалился (отпал), взять деревянный брусок с кожей, наклеенной бахтармой (нижней частью) кверху, натереть кожу пастой ГОИ и отполировать на ней эту кромку.

Хочу сказать, что многие ошибочно думают, что острота лезвия определяется минимальным углом заточки. На самом деле у качественных сталей минимальный угол заточки режущей кромки составляет 23° (по данным проспектов ведущих фирм, выпускающих ножи). Дело в том, что при таком угле кромка при работе лучше всего сохраняет (держит) оптимальную остроту. Поэтому не старайтесь заточить лезвие под меньшим углом. |

| |

|

|

|

|

2011

|

Дата: Понедельник, 08.10.2012, 12:29 | Сообщение # 15

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

Как правильно заточить нож? (окончание)

Практические советы.

Как известно, универсальных ножей не существует. Поэтому угол заточки каждого ножа зависит от назначения последнего. Если кухонным ножом собираются резать сыр, хлеб, колбасу, а рабочим - достаточно мягкие материалы (кожу, бумагу, древесину липы), углы заточки таких ножей минимальные. Если ножом предполагают разделывать мясо, мороженую рыбу, или же нож предназначен для резьбы по дубу, то углы заточки здесь будут больше (30 - 45°). Обеспечить тот или иной угол заточки лезвия ножа или другого инструмента без соответствующего навыка трудно. Поэтому, лучше пользоваться простым приспособлением для формирования нужного угла кромки.

Возьмите деревянный брусок и сделайте из него клин, длина которого в 2.5 раза больше высоты . Установите этот клин на брусок, сверху положите нож, у которого вы собираетесь снять заусенец, двигайте по бруску клин с прижатым к нему ножом лезвием вперед. Такое приспособление автоматически обеспечит правильный угол снятия заусенца. При этом у лезвия с широкой фаской угол заточки режущей кромки получится равным 25 ~ 30°, а у мощного толстого лезвия с узкой фаской - 30 -45° .

Вернемся к заусенцу, который образуется на режущей кромке клинка во время заточки. Оказывается, по виду заусенца можно судить о качестве стали. Идеально, если заусенец выглядит как упругая нить и отлетает после 5-6 перегибаний во время заточки на всю длину. Если же он при заточке крошится кусочками, напоминающими хлопья, то металл, скорее всего, перекален и имеет крупнозернистую структуру. Если заусенец мягкий и перегибается бесконечно, не отпадая, то лезвие недозакалено.

Из личного опыта.

Чем мягче материал с которым вы будете работать, тем мягче надо брать сталь для ножа. Так, для кожи лучше нож из незакаленной косы, чем нож, сделанный из полотна ножовки по металлу. Зависимость проста: чем выше закалка и тверже металл, тем больший угол заточки ему надо делать. При меньшем угле лезвие тупится оттого, что выкрашивается.

Так, сталь твердостью 60 HRC нельзя заточить острее 45°. А из косы вы сделаете тонкий нож-стяжку от 8° до 12" и кромку от 15° до 18°, и нож будет резать легко и долго. К сожалению нет способа определения качества клинка сразу при покупке. Определение твердости надфилем не дает никакого представления о качестве металла. Очень твердый клинок может при работе крошиться. Из двух одинаковых по твердости клинков один будет быстрее тупиться, другой медленнее.

Спрашивать марку стали практически бесполезно, так как технология производства гораздо важнее, чем исходное сырье. То есть, если один кусок металла разделить на три части и дать трем кузнецам, то в результате мы получим три совершенно разных по качеству клинка.

Даже если вы прямо у прилавка пробуете резать ножом дерево, то вы тоже ничего не узнаете. Ведь в первую очередь вы испытываете качество заточки, а не самой стали. К примеру, два ножа сделаны из хорошей стали и технологически правильно, но заточены не совсем хорошо: один туповат, а у второго очень маленький угол заточки, и прямо на глазах лезвие завернулось. Вы оба ножа забракуете и возьмете третий, который режет в данную минуту хорошо, но он может подвести вас завтра. Поэтому выбор ножа - это в первую очередь выбор фирмы, или мастера, которому вы доверяете. Ну а поскольку брак все равно будет попадаться, ведь ошибки неизбежны, то, по крайней мере, можно обменять брак на качественный продукт.

При затачивании клинка на электроточиле пользуйтесь, в основном, стандартными белыми кругами марки ЭБК (24 - 40). Они легко выкрашиваются и не пережигают кромку. Лучше, если электроточило имеет около 1500 об/мин. Высокооборотистые гораздо быстрее сжигают резец, так быстро, что вы не успеваете среагировать. А правильная реакция состоит в том, что при малейшем перегреве окунуть клинок в воду.

Если даже 3-4 раза довести кромку до фиолетового цвета побежалости и мгновенно охладить, то потери твердости не происходит. Конечно, на такие крайности идти намеренно не стоит, поэтому пальцами при заточке держитесь за металл, а не за ручку, чтобы чувствовать нагрев. После выведения фаски и заусенца переходите на ручную работу. Очень важно не усердствовать и не торопиться, не пытаться наточить сильным давлением на режущую кромку. В этом случае на электроточиле вы сожжете кромку, а работая вручную, загубите оселок, проточив на нем яму. То есть добиваться результата надо за определенное время, бес форсажа.

Хотелось бы только предостеречь от использования "резинового" круга (вулканит + алмазная пыль). Трение на этом круге велико и клинки перегреваются мгновенно. Вот, пожалуй, и все. Удачной заточки и работы.

Источник |

| |

|

|

|

|

2011

|

Дата: Понедельник, 08.10.2012, 12:34 | Сообщение # 16

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

Искусство заточки ножа.

Удобней, производительней, да и безопасней работается острым ножом. Да, да, не удивляйтесь, пожалуйста! Работа сильно затупленным ножом требует приложения несравненно большей силы, попросту непропорциональной в отношении выполняемой работы.

С другой стороны, если во время отчаянного, и поэтому не слишком точного "пиления" тупым ножом, он сорвется и угодит в какую-нибудь часть тела пользователя или кого-то рядом стоящего, то, как правило, окажется достаточно острым, чтобы поранить очень даже болезненно, а иногда тяжело.

Еще одна прописная истина: каждый нож, даже самый что ни на есть фирменный и дорогой, рано или поздно затупится, и надо будет его наточить, чтобы и далее работать им удобно и безопасно. А теперь наблюдение прямо из жизни: подавляющее большинство пользователей свои ножи точить не умеет и чужие – тоже, и поэтому все довольствуются в лучшем случае полуострыми, кое-как заточенными ножами. Не верите? Давайте убедимся вместе!

Вынимайте нож, который сейчас находится в вашем кармане, и попробуйте им сбрить волос на предплечье. Не бреет? Ну тогда попробуйте разрезать лист обычной писчей бумаги, держа его другой рукой за один угол. Тоже не вышло? Все ясно, значит ваш нож просто не очень острый, мягко говоря.

Или, вероятнее всего, совсем тупой, как следует из моих наблюдений. Потому что пару раз я даже статьи читал в журналах, авторы которых предлагали точить нож таким образом, что правильно это сделать, следуя их советам, было бы просто невозможно…

Ну вот, всех кругом обругал и расстроил, теперь самое время предложить что-нибудь конструктивное. Давайте-ка попробуем вместе сделать так, чтобы ваш нож мог и волосы на предплечье брить, и свободно висящий лист бумаги резать, как мой бреет и режет. И давайте начнем с самого начала!

Первое, с чем надо примириться, это расход нескольких десятков долларов на порядочные инструменты для заточки. Особенно если вы имеете несколько ножей или, тем более, целую их коллекцию. Истратить сотни долларов на сами ножи и пожалеть десятки на хороший инструмент для заточки – это уж очень напоминает народную мудрость о пресловутом "экономном", который, как известно, дважды платит…

То же самое, что и купить сверх современный и сверх дорогой автомобиль и "экономить", заправляя его не таким горючим, как надо, а таким, которое удалось купить по дешевке.

Второе – примиритесь с тем, что никто за вас не наточит ваш нож так, как сделаете это вы сами при соответствующем уровне подготовки, и пользуясь соответствующими инструментами, конечно. Я, например, избегаю точить чужие ножи за деньги, за что знакомые на меня даже обиделись.

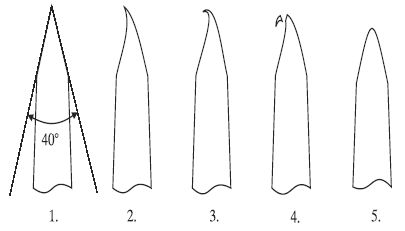

Вот так выглядит увеличенно лезвие тупого ножа (1), ножа с правильно выпрофилированным режущим клином (2) и законченное лезвие хорошо заточенного ножа (3)

Могу наточить нож близкому другу, бесплатно конечно. Сложный это вопрос, хотя, может быть, я его искусственно усложняю. Тогда просто не слушайте и делайте, как вам заблагорассудится, в конце концов, это же ваш нож. Можете послать его изготовителю, большинство известных фирм точит такие присланные ножи бесплатно или за символическую плату, намного дороже обойдется сама пересылка.

А вот то, что не надо точить нож на высокооборотном шлифовальном кругу – это уже не дело вкуса! Каждая сталь закаляется в определенных температурных условиях. Неконтролируемый нагрев во время заточки на шлифовальном круге, скорее всего, испортит ваш клинок необратимо.

Макание в воду во время заточки ничего не меняет, тоненькая ленточка стали на самом-самом острие перегревается моментально! Да, производители точат ножи механически, на шлифовальных ремнях. Но, во-первых, они делают это с умом, на заточке сидят обычно самые квалифицированные рабочие. Во-вторых, подают эти ремни с малой скоростью. А главное, обратите, пожалуйста, внимание, как недолго держится фабричная заточка, хотя в самом начале нож действительно режет как бритва.

Я проверял это много раз. После моей собственной заточки нож в 1,5–2 раза дольше будет резать, например, пеньковую веревку или, скажем, лист упаковочного картона, чем нож фабричной заточки, хотя в самом начале фабричная выглядит острее и режет более агрессивно. А вообще-то, для меня сам процесс заточки хорошего клинка на хорошем бруске – это мало с чем сравнимое удовольствие и отличное средство для приобретения или возврата душевного равновесия без помощи лекарств или алкоголя, что имеет не последнее значение в наш сумасшедший век.

|

| |

|

|

|

|

2011

|

Дата: Понедельник, 08.10.2012, 12:36 | Сообщение # 17

|

Русский

Группа: Администратор

Сообщений: 6211

Статус: не в сети

|

Искусство заточки ножа (продолжение)